تاریخچه PLC:

PLC ها تاریخچه کوتاهی دارند، اولین پی ال سی ها در دهه 70 ﺑﺮاي اﺳﺘﻔﺎده در ﺻﻨﻌﺖ اﺗﻮﻣﺒﻴﻞ ﺳﺎزي ﻃﺮاﺣﻲ ﺷﺪ. معمولاً کارخانه های خودرو سازی در هنگام تغییر مدل بیش از یک ماه متوقف میشدند. از PLC های اولیه برای کاهش زمان تغییر مدل و تکنیک های اتوماسیون استفاده شد. برنامه ریزی PLC از سیم کشی مجدد تابلوی پر از سیم، رله، تایمر و سایر اجزا جلوگیری می کرد و در نتیجه زمان تغییر مدل به چند روز کاهش پیدا می کرد.

اﺳﺘﻔﺎده از PLC ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﻣﺰاﻳﺎﻳﻲ ﻛﻪ داﺷﺖ ﺑﻪ ﺗﺪرﻳﺞ راﻳﺞ ﺷﺪ و ﺳﺎزﻧﺪﮔﺎن ﻣﺘﻌﺪدي ﻧﻴﺰ در اﻳﻦ رﺷﺘﻪ ﭘﺪﻳﺪار ﺷﺪﻧﺪ و در ﺻﻨﺎﻳﻊ ﻣﺨﺘﻠﻒ ﺑﻪ ﻛﺎر ﮔﺮﻓﺘﻪ ﺷﺪﻧﺪ. PLC ﺑﻪ ﺻﻮرت ﻛﺎﻣﻼ ﺻﻨﻌﺘﻲ و ﻗﺎﺑﻞ اﻃﻤﻴﻨﺎن ﺟﻬﺖ اﺳﺘﻔﺎده در ﻣﺤﻴﻄﻬﺎي ﺻﻨﻌﺘﻲ ﺑﺎ ﺷﺮاﻳﻂ ﻣﺤﻴﻄﻲ داراي ارﺗﻌﺎش، ﻧﻮﻳﺰ، ﺣﺮارت و رﻃﻮﺑﺖ ﺳﺎﺧﺘﻪ ﺷﺪه اﺳﺖ.

شرکت های سازنده PLC:

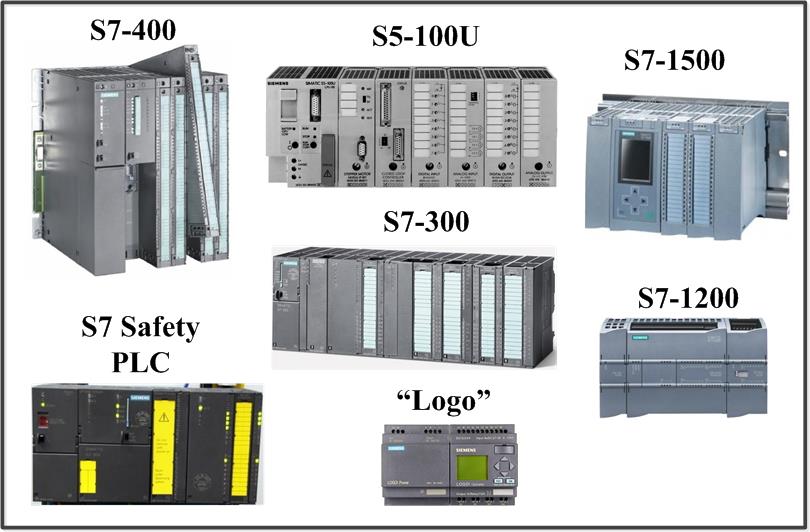

در ﺣﺎل ﺣﺎﺿﺮ ﺷﺮﻛﺖ ﻫﺎي زﻳﺎدي در اﻛﺜﺮ ﻛﺸﻮرﻫﺎي ﺗﻮﺳﻌﻪ ﻳﺎﻓﺘﻪ ﺗﻮﻟﻴﺪ ﻛﻨﻨﺪه PLC و ﻗﻄﻌﺎت ﻣﺮﺑﻮﻃﻪ ﻫﺴﺘﻨﺪ. شرکت های Siemens ، Omron ، LG ، Allen Bradly ، ABB ﭼﻨﺪ ﺳﺎزﻧﺪه ﻣﻌﺮوف و معتبر در زمینه این صنعت می باشند.

ﺗﻮاﻧﺎﺋﻲﻫﺎي PLC ﻫﺎي ﺳﺎزﻧﺪﮔﺎن ﻣﺨﺘﻠﻒ، ﺑﺮاي اﺟﺮاي ﻛﺎرﻫﺎي ﻋﻤﻮﻣﻲ ﻣﺸﺎﺑﻪ ﻫﺴﺘﻨﺪ. ﺗﻔﺎوت آﻧﻬﺎ در ﭘﺎﺳﺦ ﺑﻪ ﺣﺠﻢ ﺣﺎﻓﻈﻪ، ﺳﺮﻋﺖ ﭘﺮدازش، ﺗﻌﺪاد ورودي ﺧﺮوﺟﻲ، ﻗﺎﺑﻠﻴﺖ داﺷﺘﻦ ﺳﺨﺖ اﻓﺰار و ﻧﺮم اﻓﺰار ﺑﺮاي اﺟﺮاي اﻣﻮر ﺧﺎص و ﭘﺎﺳﺦ دﻫﻲ در ﺷﺮاﻳﻂ و ﻣﺤﻴﻂﻫﺎي ﺧﺎص اﺳﺖ. اﮔﺮ ﻣﺎ ﺑﺎ ﻳﻜﻲ از PLCﻫﺎي ﻳﻚ ﺳﺎزﻧﺪه آﺷﻨﺎ ﺷﻮﻳﻢ، ﺑﻪ آﺳﺎﻧﻲ ﺑﺎ ﻛﻤﻲ ﺗﻼش ﻣﻲﺗﻮاﻧﻴﻢ PLCﻫﺎي دﻳﮕﺮ ﺳﺎزﻧﺪﮔﺎن را ﻫﻢ به کار ﺑﮕﻴـﺮﻳﻢ. ﭼﻮن اﺻﻮل ﻋﻤﻠﻜﺮد ﻫﻤﻪ آﻧﻬﺎ ﻣﺸﺎﺑﻪ اﺳﺖ. در اﻳﻦ مقاله ﺑﺎ PLC ﺳﺮي S7-300 ﺷﺮﻛﺖ زﻳﻤﻨﺲ آﺷﻨﺎ ﺧﻮاﻫﻴﻢ ﺷﺪ ﻛﻪ ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪ رﻳﺰي آن Manager Simatic اﺳﺖ.

ﻣﻔﻬﻮم PLC:

ﻫﺮ PLC ﻫﻤﺎﻧﻨﺪ ﺳﺎﻳﺮ ﺳﻴﺴﺘم هاي ﻛﺎﻣﭙﻴﻮﺗﺮي از ﺑﺨش هاي اﺻﻠﻲ واﺣﺪ ﭘﺮدازش ﻣﺮﻛﺰي، ﺣﺎﻓﻈﻪ، ورودي و ﺧﺮوﺟﻲ ﺗﺸﻜﻴﻞ ﺷﺪه اﺳﺖ. در ﺳﻴﺴﺘم هاي اﺗﻮﻣﺎﺳﻴﻮن وﻇﻴﻔﻪ اﺻﻠﻲ ﻛﻨﺘﺮل ﺑﺮ ﻋﻬﺪه PLC ﻣﻲ ﺑﺎﺷﺪ ﻛﻪ ﺑﺎ ﮔﺮﻓﺘﻦ اﻃﻼﻋﺎت از ورودي، وﺿﻌﻴﺖ ﻣﺎﺷﻴﻦ را ﺣﺲ ﻧﻤﻮده و ﻧﺴﺒﺖ ﺑﻪ آن ﻋﻜﺲ اﻟﻌﻤﻞ ﻣﻨﺎﺳﺐ را ﻧﺸﺎن ﻣﻲ دﻫﺪ. اﻣﻜﺎن ﺗﻌﺮﻳﻒ ﻣﺪﻫﺎي ﻣﺨﺘﻠﻒ ﺑﺮاي ﺗﺮﻣﻴﻨﺎل هاي ورودي و ﺧﺮوﺟﻲ PLC، اﻳﻦ اﻣﻜﺎن را ﻓﺮاﻫﻢ ﻛﺮده ﺗﺎ ﺑﺘﻮان PLC را ﻣﺴﺘﻘﻴﻤﺎ ﺑﻪ اﻟﻤﺎن هاي دﻳﮕﺮ وﺻﻞ ﻛﺮد.

ﺑﺎ اﺳﺘﻔﺎده از PLC ﺗﻐﻴﻴﺮ در روﻧﺪ ﻳﺎ ﻋﻤﻠﻜﺮد ﻣﺎﺷﻴﻦ ﺑﻪ آﺳﺎﻧﻲ ﺻﻮرت ﻣﻲ ﭘﺬﻳﺮد، زﻳﺮا دﻳﮕﺮ ﻻزم ﻧﻴﺴﺖ ﺳﻴﻢ ﻛﺸﻲ ﻫﺎ و ﺳﺨﺖ اﻓﺰار ﺳﻴﺴﺘﻢ ﻛﻨﺘﺮل ﺗﻐﻴﻴﺮ ﻛﻨﺪ و ﺗﻨﻬﺎ ﻛﺎﻓﻲ اﺳﺖ ﭼﻨﺪ ﺳﻄﺮ ﺑﺮﻧﺎﻣﻪ ﻧﻮﺷﺖ و ﺑﻪ PLC ارﺳﺎل ﻛﺮد ﺗﺎ ﻛﻨﺘﺮل ﻣﻮرد ﻧﻈﺮ ﺗﺤﻘﻖ ﻳﺎﺑﺪ.

ﻣﺰاﻳﺎي اﺳﺘﻔﺎده از PLC:

– ﺳﻴﻢ ﺑﻨﺪي ﺳﻴﺴﺘم هاي ﺟﺪﻳﺪ در ﻣﻘﺎﻳﺴﻪ ﺑﺎ ﻣﺪارات ﻛﻨﺘﺮل رﻟﻪ اي ﺗﺎ %80 ﻛﺎﻫﺶ ﻣﻲ ﻳﺎﺑﺪ.

– ﺗﻮاﺑﻊ ﻋﻴﺐ ﻳﺎب داﺧﻞ ﺳﻴﺴﺘﻢ PLC، ﺗﺸﺨﻴﺺ و ﻋﻴﺐ ﻳﺎﺑﻲ ﺳﻴﺴﺘﻢ را ﺑﺴﻴﺎر ﺳﺮﻳﻊ و راﺣﺖ ﻣﻲ ﻛﻨﺪ.

– اﻓﺰاﻳﺶ ﺳﺮﻋﺖ ﺗﻮﻟﻴﺪ و ﺑﻬﺮه وري واﺣﺪﻫﺎي ﺻﻨﻌﺘﻲ

– ﻫﺰﻳﻨﻪ ﻧﺼﺐ و راه اﻧﺪازي آن ﭘﺎﻳﻴﻦ ﺗﺮ ﻣﻲ ﺑﺎﺷﺪ.

– زمان کم ﺑﺮاي ﻧﺼﺐ و راه اﻧﺪازي ﻻزم اﺳﺖ.

– ﺗﻌﻤﻴﺮ و ﻧﮕﻪ داري آن ﺑﺴﻴﺎر ﺳﺎده ﻣﻲ ﺑﺎﺷﺪ.

– اﻣﻜﺎن اﻳﺠﺎد ﺷﺒﻜﻪ ﺑﻴﻦ ﭼﻨﺪﻳﻦ PLC ﺑﻪ ﺳﺎدﮔﻲ ﻣﻴﺴﺮ اﺳﺖ.

– ﻛﻨﺘﺮل از راه دور ﺗﻮﺳﻂ ﻣﻮدم

– اﻣﻜﺎن اﺗﺼﺎل ﺑﺴﻴﺎري از ﺗﺠﻬﻴﺰات ﺟﺎﻧﺒﻲ اﺳﺘﺎﻧﺪارد از ﻗﺒﻴﻞ ﭼﺎﭘﮕﺮ ، ﺑﺎرﻛﺪ ﺧﻮان و … ﺑﻪ PLC ﻫﺎ وﺟﻮد دارد .

– در ﻣﻘﺎﺑﻞ ﻧﻮﻳﺰ ﺣﻔﺎﻇﺖ ﺷﺪه اﻧﺪ.

– ﺳﺎﺧﺘﺎر ﻣﺪوﻻر دارﻧﺪ ﻛﻪ ﺗﻌﻮﻳﺾ ﺑﺨش هاي ﻣﺨﺘﻠﻒ آن را ﺳﺎده ﻣﻲ ﺳﺎزد.

ﺗﺠﻬﻴﺰات ﻣﻄﺮح در ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر

Plant:

ﻣﻨﻈﻮر از Plant در ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر، ﻣﺎﺷﻴﻦ ﻳﺎ ﻣﺠﻤﻮﻋﻪاي از ﻣﺎﺷﻴﻦ ﻫﺎي ﺻﻨﻌﺘﻲ ﻫﺴﺘﻨﺪ ﻛﻪ ﺑﺮاي اﺟﺮاي ﻫﺪف و ﻳـﺎ ﻫﺪفﻫﺎي ﺗﻌﺮﻳﻒ ﺷﺪهاي ﺑﻄﻮر ﺧﻮدﻛﺎر ﻋﻤﻞ ﻣﻲﻛﻨﻨﺪ. در ﻫﺮ Plant ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر ﻣﺠﻤﻮﻋﻪاي از اﺑﺰارﻫﺎ ﺑﻪ ﻧﺎمﻫﺎي ﺣﺴﮕﺮ و ﻋﻤﻠﮕﺮ وﺟـﻮد دارﻧـﺪ ﻛـﻪ ﺑـﺎ ارﺗﺒـﺎط اﻳـﻦ اﺑﺰارﻫﺎ ﺑﺎ ﻳﻚ ﻛﻨﺘﺮل ﻛﻨﻨﺪه ﻣﺮﻛﺰي ﺷﺮاﻳﻄﻲ ﻓﺮاﻫﻢ ﻣﻲﺷﻮد، ﻛﻪ در آن ﺳﻴﺴﺘﻢ اﺟﺮاي ﻋﻤﻠﻴﺎت ﻳﻚ ﭘﺮوﺳﻪ ﺑﺼﻮرت ﺧﻮدﻛـﺎر اﻣﻜـﺎن ﭘﺬﻳﺮ ﻣﻲﺷﻮد. ﺣﺴﮕﺮﻫﺎ اﻃﻼﻋﺎت Plant را ﺑﻪ ﻛﻨﺘﺮل ﻛﻨﻨﺪه ﻣﺮﻛﺰي ﻣﻨﺘﻘﻞ و ﻋﻤﻠﮕﺮﻫﺎ ﻓﺮاﻣﻴﻦ را ﺑﺮاي اﺟـﺮاي ﻋﻤـﻞ ﻣﺮﺑﻮﻃـﻪ، از آن درﻳﺎﻓﺖ ﻣﻲﻛﻨﻨﺪ. ﺣﺴﮕﺮﻫﺎ و ﻋﻤﻠﮕﺮﻫﺎ ﺗﻮﺳﻂ ﻃﺮاح ﻣﺎﺷﻴﻦ اﻧﺘﺨﺎب و در ﻣﺤﻞﻫﺎي ﻣﻮرد ﻧﻈﺮ ﻧﺼﺐ ﻣﻲﺷﻮﻧﺪ. در اﻳﻨﺠﺎ ﻛﻨﺘﺮل ﻛﻨﻨﺪه ﻣﺮﻛﺰي ﻳﻚ PLC اﺳﺖ.

ﺳﺨﺖ اﻓﺰار PLC:

ﺳﺎﺧﺘﺎر یک PLC ، به صورت یکپارﭼﻪ و ﻳﺎ به صورت ﻣﺎژوﻻر اﺳﺖ. ﻣﻌﻤﻮﻻ PLC ﻫﺎ ﺑﺎ ﻗﺎﺑﻠﻴﺖﻫﺎي ﻣﺤﺪود ﺑﺼﻮرت یکپارﭼﻪ و PLC ﺑﺎ ﺗﻮاﻧﺎﺋﻲﻫﺎي ﺑﺎﻻ به صورت ﻣﺎژوﻻر ﺳﺎﺧﺘﻪ ﻣﻲﺷﻮﻧﺪ. در اوﻟﻲ اﺟﺰاي ﺗﺸﻜﻴﻞ دﻫﻨﺪه آن به صورت ﺳﺨﺖاﻓﺰاري ﻳﻚ ﭘﺎرﭼﻪ و در دوﻣﻲ ﺑﺼﻮرت ﺟﺪا ﺟﺪا ﻃﺮاﺣﻲ و ﺳﺎﺧﺘﻪ ﻣﻲﺷﻮﻧﺪ. اﺟﺰاي ﺗﺸﻜﻴﻞ دﻫﻨﺪه PLCﻫﺎي ﻣﺎژوﻻر ﺑﺎ ﻛﺎﻧﻜﺘﻮرﻫﺎي ﻣﻨﺎﺳﺐ ﺑﻬﻢ وﺻﻞ و در ﻛﻨﺎر ﻫﻢ ﺑﺮ روي رﻳﻞ ﻧﺼﺐ ﻣﻲﺷﻮﻧﺪ. در ﻃﺮاﺣﻲ ﺳﺨﺖ اﻓﺰار ﻳﻚ PLC ﻻزم اﺳﺖ اﺟﺰاي ﺗﺸﻜﻴﻞ دﻫﻨﺪه آن، ﺑﻪ درﺳﺘﻲ اﻧﺘﺨﺎب و ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﮔﻴﺮﻧﺪ. اﻳــﻦاﺟﺰاء ﺷﺎﻣﻞ CPU، ﻣﺎژولﻫﺎي ورودي – ﺧﺮوﺟﻲ، ﻣﺎژولﻫﺎي ﺧﺎص ﻣﻮرد ﻧﻴﺎز ﺳﻴﺴﺘﻢ، ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ و ﺗﺠﻬﻴﺰات ارﺗﺒـﺎﻃﻲ ﺑـﻴﻦ CPU و دﻳﮕﺮ ﻋﻨﺼﺮ ﻛﻨﺘﺮﻟﻲ Plant ﻣﻲﺑﺎﺷﻨﺪ.

– CPU:

ﺑﺮاي اﻧﺘﺨﺎب ﻳﻚ CPU ﻻزم اﺳﺖ ﺗﻤﺎم ﺳﺨﺖ اﻓﺰارﻫﺎ و ﻧﺮم اﻓﺰارﻫﺎﺋﻲ ﻛﻪ ﺑﺎﻳﺪ ﺗﻮﺳﻂ آن (ﺑﺮاي ﻛﻨﺘﺮل ﻳـﻚ Plant) ﭘﺸـﺘﻴﺒﺎﻧﻲﺷﻮد، ﻣﻮرد ﺗﻮﺟﻪ ﻗﺮار ﮔﻴﺮد. ﺑﺮ اﻳﻦ اﺳﺎس ﺑﺎﻳﺪ CPU اي اﻧﺘﺨﺎب ﺷﻮد، ﺗﺎ ﭘﺎراﻣﺘﺮﻫﺎي آن، ﻧﻴﺎز ﺳﺨﺖ اﻓﺰار و ﻧـﺮم اﻓـﺰار ﻣـﻮرد ﻧﻈـﺮ را ﭘﻮﺷﺶ دﻫﺪ.

ﭘﺎراﻣﺘﺮﻫﺎي ﻣﻬﻢ ﻳﻚ CPU ﺷﺎﻣﻞ:

– ﺳﺮﻋﺖ

– ﺣﺠﻢ ﺣﺎﻓﻈﻪ ﺑﺮﻧﺎﻣﻪ و داده

– ﭘﺸﺘﻴﺒﺎﻧﻲ ﺗﻌﺪاد ورودي ﺧﺮوﺟﻲ

– ﺗﻌﺪاد Timer و Counter پشتیبانی می شود

– ﭘﺸﺘﻴﺒﺎﻧﻲ از ﻗﺎﺑﻠﻴﺖﻫﺎي ﺧﺎص دﻳﮕﺮ، ﻣﺎﻧﻨﺪ ﺷﺒﻜﻪ ﺷﺪن، ﭘﺎﺳﺨﮕﻮﺋﻲ ﺑﻪ وﻗﻔﻪﻫﺎ، دﻧﺒﺎل ﻛﺮدن ﻣﻜﺎن و اﻧﺪازهﮔﺮي ﻓﺮﻛﺎﻧﺲ ﺑﺎﻻ، ﺷﻤﺎرش ﺳﺮﻋﺖ ﺑﺎﻻ و ﻗﺎﺑﻠﻴﺖﻫﺎي دﻳﮕﺮ اﺳﺖ.

– اﻧﺘﺨﺎب ورودﻫﺎي دﻳﺠﻴﺘﺎل:

اﻧﺘﺨﺎب وروديﻫﺎي دﻳﺠﻴﺘﺎل، ﺑﺮ اﺳﺎس ﺗﻌﺪاد و ﻣﻘﺪار وﻟﺘﺎژ ﺣﺴﮕﺮﻫﺎ (Sensor) دﻳﺠﻴﺘﺎﻟﻲ و ﺗﻌﺪادﻛﻠﻴـﺪﻫﺎي ﻣﻮﺟـﻮد در Plant اﻧﺘﺨﺎب ﻣﻲﺷﻮﻧﺪ. ﭘﺎراﻣﺘﺮﻫﺎي ﻋﻤﻮﻣﻲ ﺑﺮاي اﻧﺘﺨﺎب ﻳﻚ ﻣﺎژول ورودي دﻳﺠﻴﺘﺎل ﺷﺎﻣﻞ:

– ﻣﻘﺪار وﻟﺘﺎژ ورودي

– ﻧﻮع ﺟﺪا ﺳﺎزي

وروديﻫﺎي دﻳﺠﻴﺘﺎل ﺑﺎ ﺳﺎﺧﺘﺎر ﻣﺎژوﻻر ﻣﻌﻤولا در ﮔﺮوه ﻫﺎي 8 و ﻳﺎ 16 و ﻳﺎ 32 ﺗﺎﺋﻲ اراﺋﻪ ﻣﻲﺷﻮﻧﺪ.

– اﻧﺘﺨﺎب ﺧﺮوﺟﻲ دﻳﺠﻴﺘﺎل:

اﻧﺘﺨﺎب ﺧﺮوﺟﻲﻫﺎي دﻳﺠﻴﺘﺎل، ﺑﺮ اﺳﺎس ﺗﻌﺪاد، ﻣﻘﺎدﻳﺮ ﺟﺮﻳﺎن و وﻟﺘﺎژ ﻋﻤﻠﮕﺮﻫﺎ دﻳﺠﻴﺘﺎﻟﻲ و ﻻﻣﭗ ﺳﻴﮕﻨﺎلﻫﺎ ﺑﻜﺎر ﮔﺮﻓﺘـﻪ ﺷـﺪه در Plant، اﻧﺘﺨﺎب ﻣﻲﺷﻮﻧﺪ. ﭘﺎراﻣﺘﺮﻫﺎي ﻋﻤﻮﻣﻲ ﺑﺮاي اﻧﺘﺨﺎب ﻳﻚ ﻣﺪول ﺧﺮوﺟﻲ دﻳﺠﻴﺘﺎل ﺷﺎﻣﻞ:

– ﻣﻘﺪار وﻟﺘﺎژ ﺧﺮوﺟﻲ

– ﻣﻘﺪار ﺟﺮﻳﺎن ﺧﺮوﺟﻲ

– ﻧﻮع ﺟﺪا ﺳﺎزي

– ﻧﻮع ﺣﻔﺎﻇﺖ

ﺧﺮوﺟﻲﻫﺎي دﻳﺠﻴﺘﺎل ﺑﺎ ﺳﺎﺧﺘﺎر ﻣﺎژوﻻر ﻣﻌﻤﻮﻻ در ﮔﺮوﻫﺎي 8 و ﻳﺎ 16 و ﻳﺎ 32 ﺗﺎﺋﻲ اراﺋﻪ ﻣﻲﺷﻮﻧﺪ. ﺳﺎزﻧﺪﮔﺎن PLC ﻣﺎژوﻟﻬﺎﺋﻲ ﺑﺎ 8 ورودي و 8 ﺧﺮوﺟﻲ دﻳﺠﻴﺘﺎل ﻫﻢ ﺑﻪ ﺑﺎزار ﻋﺮﺿﻪ ﻣﻲﻛﻨﻨﺪ.

– اﻧﺘﺨﺎب ورودي آﻧﺎﻟﻮگ:

اﻧﺘﺨﺎب وروديﻫﺎي آﻧﺎﻟﻮگ، ﺑﺮ اﺳﺎس ﺗﻌﺪاد ﺣﺴﮕﺮﻫﺎي آﻧﺎﻟﻮگ اﺳﺘﻔﺎده ﺷﺪه در Plant، ﻧﻮع ﻛﺎرﻛﺮد آﻧﻬـﺎ ﺑـﺎ وﻟﺘـﺎژ و ﻳـﺎ ﺟﺮﻳـﺎن، و ﻫﻤﭽﻨﻴﻦ ﺗﻌﺪاد ﺗﻨﻈﻴﻢ ﻛﻨﻨﺪهﻫﺎي وﻟﺘﺎژي و ﻳﺎ ﺟﺮﻳﺎﻧﻲ اﺳﺘﻔﺎده ﺷﺪه در Plant اﻧﺘﺨﺎب ﻣﻲﺷﻮﻧﺪ. ﭘﺎراﻣﺘﺮﻫـﺎي ﻋﻤـﻮﻣﻲ ﺑﺮاي اﻧﺘﺨﺎب ورودﻫﺎي آﻧﺎﻟﻮگ ﺷﺎﻣﻞ:

ﺳﻴﮕﻨﺎل دﻳﺘﺎي ورودي از ﻧﻮع وﻟﺘﺎژ ﻳﺎ ﺟﺮﻳﺎن:

1- در ﻧﻮع وﻟﺘﺎژ، ﻣﻘﺎدﻳﺮ ﮔﺴﺘﺮه وﻟﺘﺎژ 0 ﺗﺎ 10 وﻟﺖ و ﻳﺎ -10 تا +10 ولت است.

2- در ﻧﻮع ﺟﺮﻳﺎن، ﻣﻘﺎدﻳﺮ ﮔﺴﺘﺮه ﺟﺮﻳﺎن 0 ﺗﺎ 20 ﻣﻴﻠﻲ آﻣﭙﺮ و ﻳﺎ 4 ﺗﺎ 20 ﻣﻴﻠﻲ آﻣﭙﺮ اﺳﺖ.

> ﻧﻮع ﺟﺪا ﺳﺎزي

> دﻗﺖ ﻣﻮرد ﻧﻴﺎز (ﺗﻌﺪاد ﺑﻴﺖ ﻣﺒﺪل آﻧﺎﻟﻮگ ﺑﻪ دﻳﺠﻴﺘﺎل)

– اﻧﺘﺨﺎب ﺧﺮوﺟﻲﻫﺎي آﻧﺎﻟﻮگ:

اﻧﺘﺨﺎب ﺧﺮوﺟﻲﻫﺎي آﻧﺎﻟﻮگ، ﺑﺮ اﺳﺎس ﺗﻌﺪاد ﻋﻤﻠﮕﺮﻫﺎي آﻧﺎﻟﻮگ اﺳﺘﻔﺎده ﺷﺪه در Plant، ﻧﻮع ﻛﺎرﻛﺮد آﻧﻬﺎ ﺑﺎ وﻟﺘﺎژ و ﻳﺎ ﺟﺮﻳﺎن، و ﻫﻤﭽﻨﻴﻦ ﺗﻌﺪاد ﻧﺸﺎن دﻫﻨﺪه ﻫﺎي وﻟﺘﺎژي و ﻳﺎ ﺟﺮﻳﺎﻧﻲ اﺳﺘﻔﺎده ﺷﺪه در Plant، اﻧﺘﺨﺎب ﻣﻲﺷﻮﻧﺪ. ﭘﺎراﻣﺘﺮﻫﺎي ﻋﻤﻮﻣﻲ ﺑﺮاي اﻧﺘﺨﺎب ﻳﻚ ﻣﺪول ﺧﺮوﺟﻲ آﻧﺎﻟﻮگ ﺷﺎﻣﻞ:

> ﺳﻴﮕﻨﺎل دﻳﺘﺎي ﺧﺮوﺟﻲ از ﻧﻮع وﻟﺘﺎژ و ﻳﺎ ﺟﺮﻳﺎن

1- در ﻧﻮع وﻟﺘﺎژي ﻣﻘﺎدﻳﺮ ﮔﺴﺘﺮه وﻟﺘﺎژ 0 ﺗﺎ 10 وﻟﺖ و ﻳﺎ -10 ﺗﺎ +10 ولت است.

2- در ﻧﻮع ﺟﺮﻳﺎﻧﻲ ﻣﻘﺎدﻳﺮ ﮔﺴﺘﺮه ﺟﺮﻳﺎن 0 ﺗﺎ 20 ﻣﻴﻠﻲ آﻣﭙﺮ و ﻳﺎ 4 ﺗﺎ 20 ﻣﻴﻠﻲ آﻣﭙﺮ اﺳﺖ.

> ﻧﻮع ﺟﺪاﺳﺎزي

> دﻗﺖ ﻣﻮرد ﻧﻴﺎز (ﺗﻌﺪاد ﺑﻴﺖ ﻣﺒﺪل دﻳﺠﻴﺘﺎل ﺑﻪ آﻧﺎﻟﻮگ)

– اﻧﺘﺨﺎب ماژول ﺧﺎص Function Module:

ﺳﺎزﻧﺪﮔﺎن PLC ﺑﻪ ﻣﻨﻈﻮر اﻳﺠﺎد ﺗﺴﻬﻴﻼت ﻻزم ﺑﺮاي ﻛﺎرﻫﺎي ﺧﺎص در ﺻﻨﻌﺖ اﺗﻮﻣﺎﺳﻴﻮن ﻣﺎژولﻫﺎي ﺧﺎﺻﻲ را ﻋﺮﺿﻪ ﻣﻲﻛﻨﻨﺪ ﻛﻪ ﺑﻄﻮر ﻣﺜﺎل ﺷﺎﻣﻞ: PID Controller ، Stepper Motor Driver ، Counter for Shaft Encoder است.

– اﻧﺘﺨﺎب Power Supply:

در ﻳﻚ ﺳﻴﺴﺘﻢ ﻛﻪ از PLC اﺳﺘﻔﺎده ﻣﻲﺷﻮد، ﻣﻌﻤﻮﻻ از دو ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ اﺳﺘﻔﺎده ﻣﻲﺷﻮد. ﻳﻜﻲ از آﻧﻬﺎ ﺑـﺮاي ﺗﻐﺬﻳـﻪ CPU و ﺗﺠﻬﻴﺰات (ﻣﺎژولﻫﺎ) ﺟﺎﻧﺒﻲ آن اﺳﺘﻔﺎده ﻣﻲﺷﻮد ﻛﻪ ﻻزم اﺳﺖ اﻳﻦ ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ دﻗﻴﻖ ﺑﺎﺷﺪ و ﻣﻌﻤـﻮﻻ ﺳـﺎزﻧﺪﮔﺎن PLC آن را ﻋﺮﺿـﻪ ﻣﻲﻛﻨﻨﺪ. و ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ دﻳﮕﺮي ﺑﺮاي ﺗﻐﺬﻳﻪ ﻋﻤﻠﮕﺮﻫﺎ و ﺣﺴﮕﺮﻫﺎي Plant اﺳﺘﻔﺎده ﻣﻲﺷﻮد، ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﻳﻨﻜﻪ ﮔﺴـﺘﺮه ﭘـﺬﻳﺮش وﻟﺘـﺎژ اﻏﻠﺐ ﻋﻤﻠﮕﺮﻫﺎ و ﺣﺴﮕﺮﻫﺎ ﻧﺴﺒﺘﺎ ﺑﺰرگ و ﻣﻌﻤﻮﻻ ﺗﻮان ﻣﻮرد ﻧﻴﺎز ﺑﺮاي ﺗﻐﺬﻳﻪ اﻳﻦ اﺑﺰارﻫﺎ در ﻳﻚ Plant زﻳﺎد اﺳـﺖ، ﺑـﻪ ﻣﻨﻈـﻮر ﻛـﺎﻫﺶ ﻫﺰﻳﻨﻪﻫﺎ، ﺑﺮاي ﺗﻐﺬیه ﺣﺴﮕﺮﻫﺎ و ﻋﻤﻠﮕﺮﻫﺎ از ﻣﻨﺎﺑﻊ ﺗﻐﺬﻳﻪ ﺧﻴﻠﻲ دﻗﻴﻖ اﺳﺘﻔﺎده ﻧﻤﻲﺷﻮد، و ﺑﺎ ﺗﻮﺟـﻪ ﺑـﻪ وﻟﺘﺎژﻫـﺎ و ﺗـﻮان اﺑﺰارﻫـﺎي ﻣﻮﺟﻮد در Plant ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ ﻧﻪ ﭼﻨﺪان ﮔﺮان ﻗﻴﻤﺖ ﺗﻬﻴﻪ ﻣﻲﺷﻮد.

ﻣﻌﺮﻓﻲ PG (Programmer) و ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪرﻳﺰي:

ﺑﺮاي به کارﮔﻴﺮي PLCﻫﺎ، ﻧﻴﺎز ﺑﻪ ﺑﺮﻧﺎﻣﻪرﻳﺰي آنﻫﺎ اﺳﺖ. ﺑﺮاي ﺑﺮﻧﺎﻣﻪ رﻳﺰي آنﻫﺎ ﻧﻴﺎز ﺑﻪ ﻳﻚ وﺳﻴﻠﻪاي ﺑﻨﺎم PG به همراه ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪرﻳﺰي اﺳﺖ. از ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪرﻳﺰي ﺑﺮاي ﺗﻮﻟﻴﺪ ﺑﺮﻧﺎﻣﻪ، اﻧﺘﻘﺎل ﺑﺮﻧﺎﻣﻪ ﺑﻪ PLC، راه اﻧﺪازي و ﻣﺘﻮﻗﻒ ﻛﺮدن اﺟﺮاي ﺑﺮﻧﺎﻣﻪ در PLC، ﭘﺎﻳﺶ اﺟﺮاي ﺑﺮﻧﺎﻣﻪ و ﭘﺎك ﻛﺮدن ﺑﺮﻧﺎﻣﻪ ﻣﻨﺘﻘﻞ ﺷﺪه ﺑﻪ PLC اﺳﺘﻔﺎده ﻣﻲﺷﻮد. ﺑﺮاي به کارﮔﻴﺮي PLC ﻫﺎي ﻫﺮ ﺷﺮﻛﺖ ﺳﺎزﻧﺪه، ﻻزم اﺳﺖ ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪرﻳﺰي ﺧﺎص آن PLC ﺗﻬﻴﻪ و از آن اﺳﺘﻔﺎده ﺷﻮد. ﻧﺮم اﻓﺰار Manager Simatic را ﻣﻲﺗﻮان ﺑﻪ دو روش به کار ﮔﺮﻓﺖ. ﻳﻜﻲ از روشﻫﺎ اﺳﺘﻔﺎده از PG ﺧﺎص ﺷﺮﻛﺖ زﻳﻤﻨﺲ و روش دﻳﮕﺮ اﺳﺘﻔﺎده از PC و Adapter PC ﺳﺎﺧﺖ ﺷﺮﻛﺖ زﻳﻤﻨﺲ اﺳﺖ. ﻧﺮم اﻓﺰار ﺑﺮﻧﺎﻣﻪ رﻳﺰي ﻋﻤﻮﻣﺎ ﺑﺮاي ﺑﺮﻧﺎﻣﻪرﻳﺰي PLC و ﭘﺎﻳﺶ ﺑﺮﻧﺎﻣﻪ درﺣﺎل اﺟﺮا در PLC اﺳﺖ.

ﻣﻌﺮﻓﻲ

تجهیزات HMI واﺳﻂ ﺑﻴﻦ اﻧﺴﺎن و ﻣﺎﺷﻴﻦ ﻫﺴﺘﻨﺪ. ﺑﺪﻳﻦ ﻣﻌﻨﻲ ﻛﻪ ﻳﻚ HMI وﺳﻴﻠﻪ ﻳﺎ ﺗﺠﻬﻴﺰاﺗﻲ اﺳﺖ ﻛﻪ اﻧﺴﺎن را ﺑﻪ ﻣﻨﻈﻮر ﺗﺒﺎدل اﻃﻼﻋﺎت (از ﻃﺮﻳﻖ PLC) ﺑﻪ ﻣﺎﺷﻴﻦ ارﺗﺒﺎط ﻣﻲدﻫﺪ. اﻳﻦ وﺳﺎﺋﻞ ﻳﺎ ﺗﺠﻬﻴﺰات ﻧﻈﻴﺮ:

– ﻛﻠﻴﺪﻫﺎ و ﻻﻣﭗ ﺳﻴﮕﻨﺎلﻫﺎ

– OP(Operation Panel) ﻫﺎ

– PC و ﻧﺮم اﻓﺰار HMI (ﻣﺎﻧﻨﺪ Win CC) ﻣﻲﺑﺎﺷﻨﺪ.

انتقال اﻃﻼﻋﺎت ﺑﻴﻦ ﺗﺠﻬﻴﺰات ردﻳﻒ اول (آﻣﺪه در ﺑﺎﻻ) و PLC به طور ﻣﻮازي و مبادله اﻃﻼﻋﺎت ﺗﺠﻬﻴﺰات دو ردﻳﻒ دﻳﮕﺮ و PLC ﻣﻌﻤﻮﻻ ﺑﻪ ﻃﻮر ﺳﺮي اﻧﺘﻘﺎل اﻧﺠﺎم ﻣﻲﺷﻮد.

ﻧﺤﻮه ﺗﺒﺎدل داده ﺑﻴﻦ پی ال سی و دﻳﮕﺮ اﺑﺰارﻫﺎ و ﺗﺠﻬﻴﺰات:

ﺗﺒﺎدل داده ﺑﻴﻦ اﺑﺰارﻫﺎ و ﺗﺠﻬﻴﺰات ﻣﻮﺟﻮد در ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر ﺑﺎ PLC ﺑﺼﻮرت ﻣﻮازي ﻳﺎ ﺳﺮي اﻧﺠﺎم ﻣﻲﺷﻮد، ﺑﺮاي اﻧﺘﻘﺎل داده به صورت ﻣﻮازي، ﻋﻼوه ﺑﺮ ﺳﻴﻢﻫﺎي ﻣﻨﺒﻊ ﺗﻐﺬﻳﻪ، ﺑﺮاي ﻫﺮ ﺣﺴﮕﺮ و ﻳﺎ ﻋﻤﻠﮕﺮ ﺣﺪاﻗﻞ ﻳﻚ ﺳﻴﻢ ارﺗﺒﺎﻃﻲ اﺳﺘﻔﺎده ﻣﻲﺷﻮد. وﻟﻲ ﺑﺮاي اﻧﺘﻘﺎل داده به صورت ﺳﺮي، ﺑﺮاي ﻫﻤﻪ اﺑﺰارﻫﺎ و ﺗﺠﻬﻴﺰات ﻣﻮﺟﻮد در ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر ﻓﻘﻂ دو و ﻳﺎ ﺳﻪ ﺳﻴﻢ اﺳﺘﻔﺎده ﺷﺪه و انتقال داده ﺑﻴﻦ آﻧﻬﺎ به شکل ﻣﺎﻟﺘﻲﭘﻠﻜﺲ، اﻧﺠﺎم ﻣﻲﺷﻮد. ﻛﻤﭙﺎﻧﻲﻫﺎي ﻣﺨﺘﻠﻒ، Busﻫﺎﺋﻲ ﺑﺎ ﭘﺮوﺗﻜﻞﻫﺎي ﻣﺘﻔﺎوت ﺑﻪ ﺑﺎزار ﻋﺮﺿﻪ ﻛﺮده اﻧﺪ ﻛﻪ ﺑﻪ وﺳﻴﻠﻪ ﻫﺮ ﻳﻚ از آﻧﻬـﺎ، اﻣﻜـﺎن ﺗﺒـﺎدل ﻳﻚ ﺳﻴﺴﺘﻢ ﺧﻮدﻛﺎر، ﺑﺼﻮرت ﻣﺎﻟﺘﻲ ﭘﻠﻜﺲ ﻓﺮاﻫﻢ ﻣﻲﺷﻮد. ﺑﺎسﻫﺎي ﻣﻄﺮح در ﺻﻨﺎﻳﻊ اﺗﻮماسیون داده ﺑﻴﻦ CPU و دﻳﮕﺮ ﺗﺠﻬﻴﺰات ﺷﺎﻣﻞ:

– Mod Bus

– Fandation Field Bus

– PROFIBUS-DP

– PROFIBUS-PA

– MPI